Nous avons remporté beaucoup de contrats avec notre imprimante 3D Titan. Le délai d'exécution des pièces, des moules et des pièces formées nous a permis de dépasser de loin nos concurrents.—David Rheinheimer, responsable du développement des produits Duo Form

Le défi

Temps, coûts et retards dans le processus de production

Sur le marché concurrentiel des plastiques thermoformés, Duo Form s'efforce en permanence d'innover au niveau de son processus de production, de raccourcir les délais et de réduire les coûts afin de mieux servir ses clients et de remporter de nouveaux contrats. Parallèlement, l'entreprise doit impérativement maintenir la qualité et la durabilité des moules.

Les économies en termes de temps et de coûts ne sont pas les seuls défis auxquels les thermoformeurs comme Duo Form sont confrontés. Ils doivent également innover rapidement en multipliant les itérations et en produisant des prototypes en taille réelle pour éviter les retards dans le processus d'approbation et de production.

La solution

Produire des moules par fabrication additive

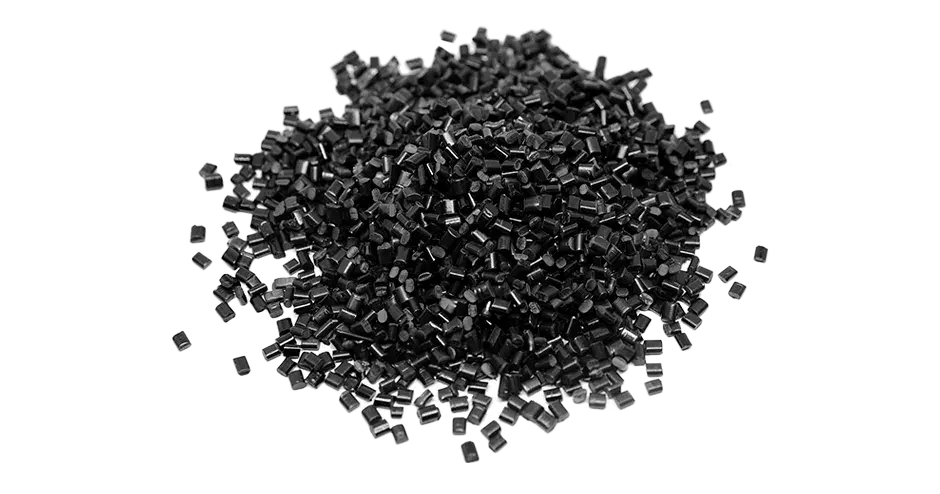

Duo Form imprime désormais en 3D des moules de thermoformage par extrusion de granulés en polymère sur son imprimante 3D Titan, remplaçant ainsi les méthodes CNC traditionnelles pour créer des moules en céramique ou en métal. La fabrication additive par extrusion de granulés grand format utilise des granulés thermoplastiques facilement accessibles et communs à d'autres technologies de fabrication par extrusion, comme le moulage par injection, et qui coûtent jusqu'à 10 fois moins cher que les filaments FDM traditionnels. Les systèmes d'extrusion de granulés de 3D Systems autorisent également une impression à haut débit, avec des vitesses d'impression jusqu'à 10 fois supérieures à celles des systèmes à filaments.

3D Systems et Duo Form ont déterminé qu'une catégorie de granulés de polycarbonate chargés en fibres de verre constituait le matériau idéal pour l'impression de moules de thermoformage. Abordable et facile à obtenir, ce matériau a en outre prouvé sa capacité à résister au processus de thermoformage en tant que matériau durable et dimensionnellement précis.

Duo Form s'appuie également sur l'expérience de 3D Systems en matière d'impression pour obtenir des paramètres d'impression optimaux afin de créer des moules présentant la porosité adéquate pour fonctionner comme des passages sous vide. Cette capacité unique des moules fabriqués de manière additive évite d'avoir à utiliser des outils spéciaux pour former correctement des cavités dans le composant thermoformé. Ceci réduit encore le temps et les coûts de main-d'œuvre lors de la production des moules.

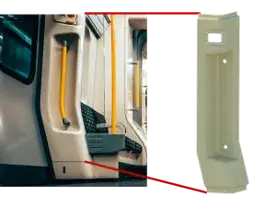

Innovation et itération de la conception grâce à la fabrication additive

Pour Duo Form, l'intégration de la fabrication additive va au-delà du processus de fabrication des moules. En tant qu'innovateur de premier plan dans son secteur, Duo Form utilise également son imprimante 3D Titan pour imprimer rapidement des échantillons de produits finis à présenter aux clients avant la fabrication de l'outil. L'impression directe des pièces permettant de valider la conception avant de passer au processus de fabrication du moule a ouvert la voie à une itération plus rapide de la conception et à des délais d'exécution globalement plus courts.

Résultats

Économies significatives et réduction des délais d'exécution

Depuis la mise en œuvre de la fabrication additive dans le cadre de son processus de fabrication, Duo Form affirme que l'entreprise a décroché plus de contrats, et plus rapidement, grâce à la rapidité et à l'agilité de l'impression 3D par extrusion de granulés. À titre d'exemple, M. Rheinheimer a expliqué comment Duo Form a imprimé en 3D un échantillon de pièce à présenter à un client, accompagné d'un devis pour le formage de la pièce. Le client, impressionné par la rapidité et la possibilité de voir la conception finale avant de signer, a attribué le marché à Duo Form le jour même. Duo Form a donc pris l'habitude de procéder de la sorte, pour la plus grande satisfaction de ses clients.

David Rheinheimer indique qu'il voit également un autre intérêt à la fabrication additive pour les fabricants en ce qui concerne le stockage des moules, en particulier pour les produits qui ne sont plus fabriqués mais qui pourraient avoir besoin d'être formés à l'avenir pour des pièces de rechange. Avec la fabrication additive, les entreprises bénéficient d'un inventaire numérique qui leur évite d'avoir à stocker les anciens moules et peuvent imprimer rapidement un nouveau moule chaque fois que le besoin s'en fait sentir.

La fabrication additive complète les processus de production traditionnels. L'adoption par Duo Form de l'impression 3D grand format par extrusion de granulés illustre la manière dont la fabrication additive et les méthodes traditionnelles peuvent fonctionner ensemble pour optimiser la vitesse de fabrication, la gestion des coûts et la production de pièces de qualité.